Polieren von Edelstahlmetall

Edelstahl Metallpolieren: Die Kunst und Wissenschaft der Oberflächenperfektion

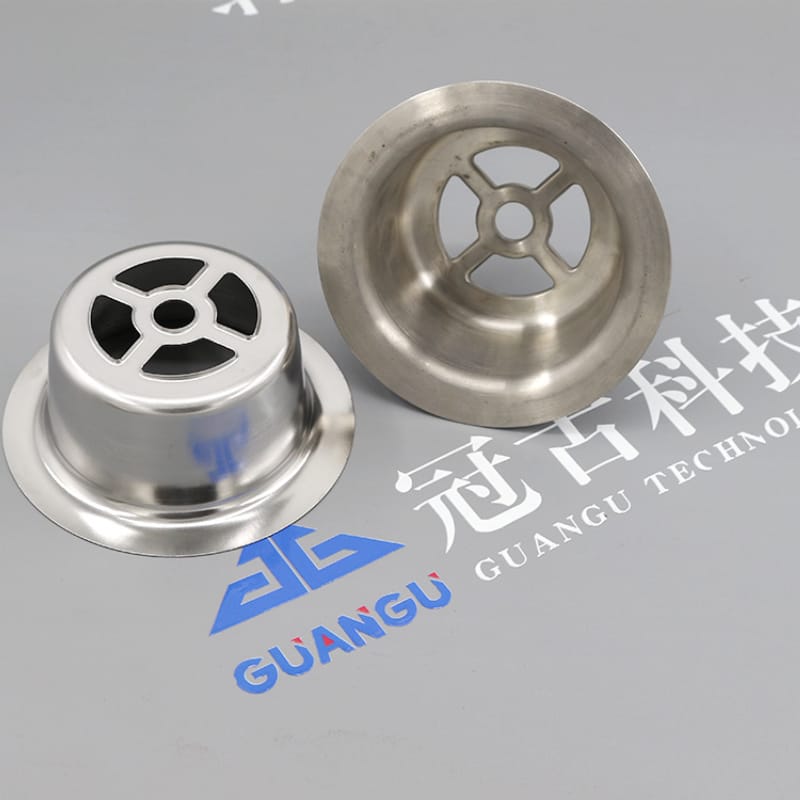

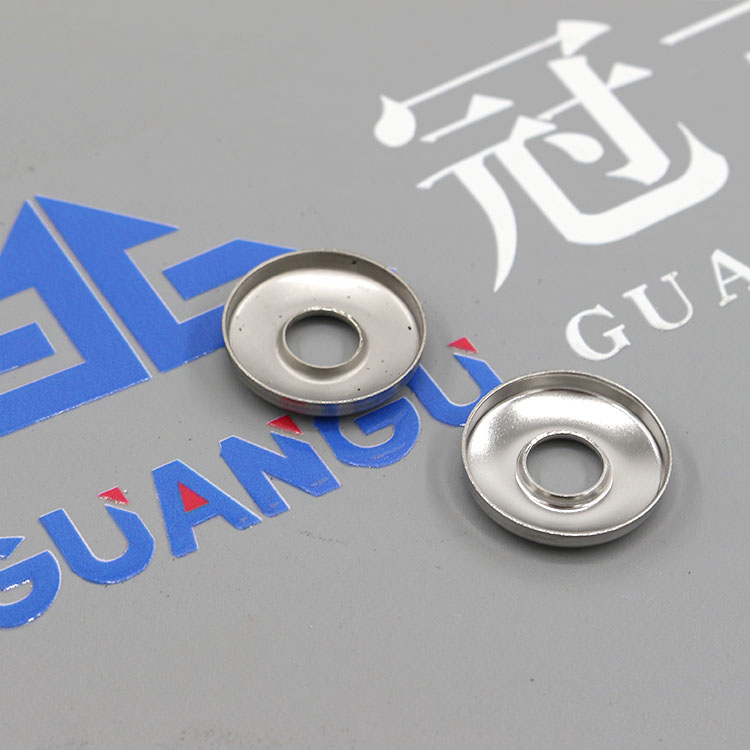

Edelstahl, bekannt für seine Korrosionsbeständigkeit, Haltbarkeit und elegante Ästhetik, ist ein Eckpfeilmaterial in Industrien, die vom Bau bis hin zu medizinischen Geräten reichen. Dennoch kann sein natürlicher Glanz – obwohl er zunächst beeindruckend ist – durch Kratzer, Oxidation oder Kontamination bei der Herstellung, Verarbeitung oder täglichem Gebrauch schnell abnehmen. Hier entsteht das Metallpolieren aus Edelstahl sowohl als Kunst als auch als Wissenschaft: ein transformativer Prozess, der die Oberflächenqualität erhöht, die Funktionalität verbessert und das volle Potenzial dieser vielseitigen Legierung freisetzt.

Die Stiftung: Warum polnischer Edelstahl?

Über bloße Ästhetik hinaus dient Polieren kritischen funktionellen Zwecken. Eine gut polierte Oberfläche aus Edelstahl:

• Korrosionsbeständig: Glattere Oberflächen reduzieren Spalte, in denen sich korrosive Mittel (Salze, Säuren, Feuchtigkeit) ansammeln können, was die Bildung von Rost oder Pitting verlangsamt.

Verbessert die Hygiene: In medizinischen Geräten, Lebensmittelverarbeitungswerkzeugen oder pharmazeutischen Maschinen minimiert eine polierte Oberfläche die Haftung von Bakterien und erfüllt strenge Sanitärnormen (z. B. FDA, ISO 13485).

• Verbessert die Haltbarkeit: Durch die Beseitigung von Mikrokratzern reduziert das Polieren die Spannungskonzentrationspunkte, verhindert vorzeitigen Verschleiß und verlängert die Lebensdauer des Materials.

• Verbessert die ästhetische Attraktivität: Von architektonischen Fassaden bis hin zu Luxusgeräten erhöht eine spiegelartige oder satinierte Oberfläche die wahrgenommene Qualität und macht Edelstahl zu einer bevorzugten Wahl für High-End-Designs.

Das Polierwerkzeug: Techniken und Technologien

Edelstahl Polieren ist weit von einer Größe-fits-all. Die gewählte Methode ist abhängig von der gewünschten Oberfläche (Matt, Halbglanz, Spiegel), der Teilegeometrie (flach, gekrümmt, kompliziert) und den Anforderungen der Industrie (z.B. Lebensmittel- oder Medizinqualität). Hier sind die am häufigsten verbreiteten Techniken:

- Mechanisches Polieren

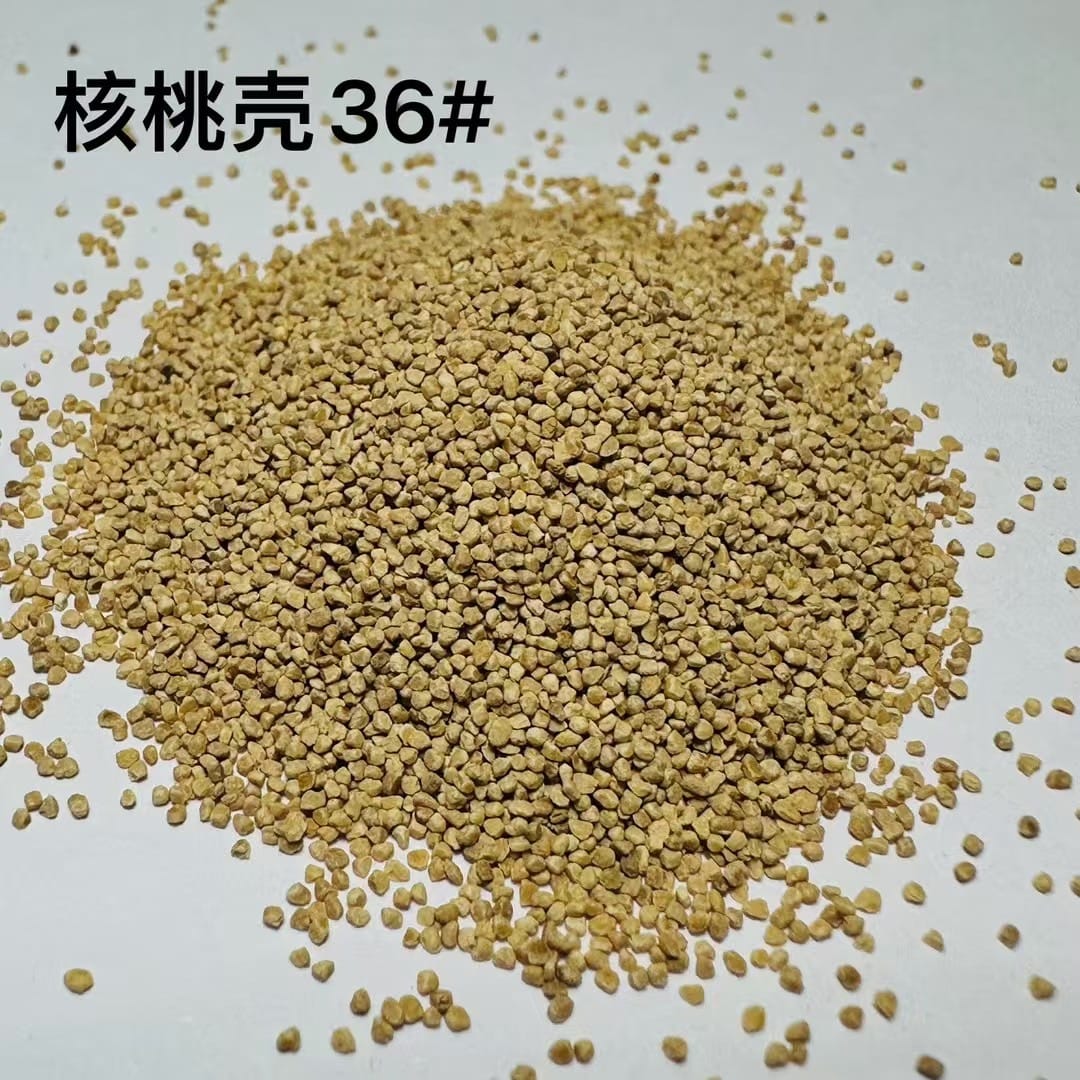

Der häufigste Ansatz, das mechanische Polieren, verwendet Schleifmaterialien, um die Oberfläche schrittweise zu verfeinern. Der Prozess umfasst in der Regel:

• Vorpolieren: Grobe Schleifmittel (z. B. Siliziumcarbid, Aluminiumoxid) auf rotierenden Rädern oder Gürteln entfernen tiefe Kratzer, Oxidation oder Bearbeitungsspuren.

• Zwischenpolierung: Feinere Schleifmittel (z. B. Diamantpasten, kolloidale Kieselsäure) glätten Mikrounregelmäßigkeiten aus und reduzieren die Oberflächenrauheit (Ra) von 10-25 μm auf 0,1-1 μm.

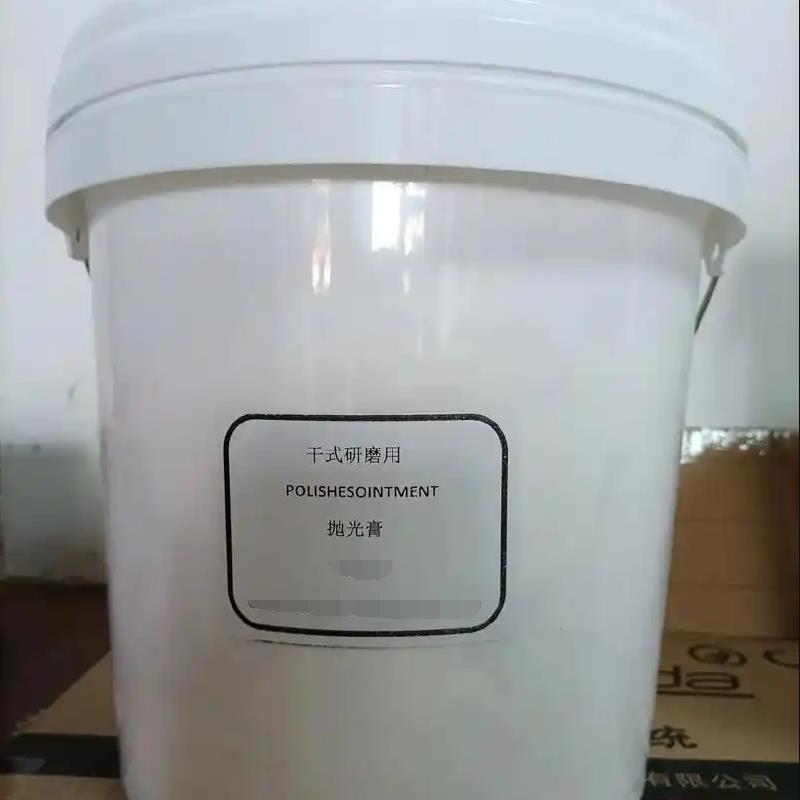

• Endpolierung: Ultrafeine Schleifmittel oder Puffing-Verbindungen (manchmal kombiniert mit Schmierstoffen wie Glycerin) schaffen eine spiegelartige Oberfläche, die Ra-Werte so niedrig wie 0,01-0,05 μm erreicht.

Beteiligte Maschinen: Winkelschleifmaschinen, Umlaufpolierer, zentralose Polierer (für zylindrische Teile) und automatisierte Robotersysteme (für große, konsistente Ergebnisse).

Positiv: Vielseitig für komplexe Formen; kostengünstig für die hohe Volumenproduktion.

Nachteile: Erfordert erfahrene Bediener, um neue Kratzer zu vermeiden; kann Wärme erzeugen (Gefahr, dünne Bleche zu verzerren).

- Chemisches Polieren

Auch „Passivierung“ genannt, wenn sich die Korrosionsbeständigkeit konzentriert, verwendet das chemische Polieren saure Lösungen (z. B. Phosphor-, Salpetersäure- oder Flusssäuremischungen), um ungleichmäßige Oberflächenschichten zu lösen. Das Verfahren beruht auf selektivem Ätzen: Eine schnellere Auflösung der vorstehenden Spitzen hinterlässt eine glattere, gleichmäßigere Oberfläche.

Anwendungen: Ideal für komplizierte Teile (z.B. chirurgische Instrumente, Dekorplatten), bei denen mechanisches Polieren unpraktisch ist.

Positiv: Keine mechanische Belastung; erreicht gleichmäßige Oberflächen auf komplexen Geometrien.

Nachteile: Umweltprobleme (saurer Abfall erfordert Neutralisierung); begrenzte Kontrolle über Ra-Werte; nicht geeignet für kohlenstoffrohen Edelstahl (Gefahr von Pitting).

- Elektrolytisches Polieren (EP)

Ein elektrochemischer Prozess, bei dem Edelstahl als Anode in einem Elektrolytbad wirkt (typischerweise eine Mischung aus Schwefelsäure, Phosphorsäure und Chromsäure). Ein elektrischer Strom löst die Oberfläche des Metalls auf, bevorzugt entfernt Hochpunkte und glättt Mikroasperitäten.

Ergebnis: Außergewöhnlich glatte Oberflächen (Ra < 0,02 μm) mit erhöhter Korrosionsbeständigkeit, die oft das mechanische Polieren übertrifft.

Positiv: Gleichmäßige Oberflächenabarbeitung (einschließlich innerer Hohlräume); keine Richtungsschleifmarken.

Negativ: hoher Energieverbrauch; erfordert spezialisierte Ausrüstung; Elektrolytentsorgung ist umweltfreundlich.

- Fortgeschrittene Methoden • Laserpolieren: Verwendet leistungsstarke Laser, um die Oberfläche zu schmelzen und wieder zu verfestigen und Mikrokratzer zu füllen. Traktion für ultrapräzise Anwendungen (z.B. Luft- und Raumfahrtkomponenten). • Elektropolieren + Passivierung: Ein hybrider Prozess, der EP für Glattheit mit chemischer Passivierung (mit Salpetersäure) kombiniert, um die Chromoxidschicht wiederherzustellen und die Korrosionsbeständigkeit zu maximieren.