Nadelhülsen und Magnetpoliermaschinen – ein Wettstreit

Daumengroße Nadelhülsen beeinflussen in Präzisionsgetrieben im High-End-Gerätebau die Lenkpräzision von Fahrzeugen, die Wiederholgenauigkeit von Industrierobotern und sogar die Lebensdauer von Windkraftanlagen. Als kleine, aber leistungsstarke Wälzlager sind Nadelhülsen mit ihren zentralen Vorteilen wie geringem Gewicht, hoher Tragfähigkeit und geringer Reibung zu einer unverzichtbaren Komponente in Fahrzeuggetrieben, industriellen Antriebssystemen, Hydraulikkomponenten für die Luftfahrt und vielen weiteren Bereichen geworden. Was jedoch kaum bekannt ist: Die Herstellung dieses „Präzisionsherzstücks“ ist untrennbar mit einem Schlüsselprozess verbunden – der Oberflächenbearbeitung. Magnetpoliermaschinen sind die heimlichen Helden dieser Revolution in der Präzisionsfertigung.

I. Nadelhülsen: Die Herausforderung der Oberflächenbearbeitung

Die einzigartige Struktur von Nadelhülsen stellt höchste Anforderungen an ihre Oberflächenqualität. Im Gegensatz zu herkömmlichen Wälzlagern verwendet diese Konstruktion einen aus dünnem Stahlblech gestanzten Außenring mit einem radialen Querschnitt von nur 1–3 mm. Dicht gepackte Nadelrollen im Inneren sorgen für eine Struktur mit dünnen Wänden und dichten Kontaktpunkten. Diese Konstruktion reduziert zwar Gewicht und Kosten, bringt aber auch zwei große Herausforderungen in der Fertigung mit sich:

- Grate und Grate auf komplexen Oberflächen

Beim Stanzen bilden sich an den Außenringkanten und in den Laufbahnen leicht mikrometergroße Grate. Nach dem Schweißen oder Schneiden können Metallreste in bestimmten Bereichen zurückbleiben. Diese „unsichtbaren“ Defekte können, wenn sie nicht gründlich entfernt werden, zu übermäßiger Reibung und Geräuschentwicklung im Lagerbetrieb, erhöhtem Verschleiß und sogar zu Anlagenausfällen führen.

- Sacklöcher und Nuten: Reinigung von Sacklöchern

Zur Verbesserung der Schmierleistung verfügen einige gestanzte Nadellager mit Außenschale über Ölbohrungen oder ringförmige Nuten. Herkömmliche Poliergeräte, die durch Kontaktschleifen oder Flüssigkeitsspülung eingeschränkt sind, können diese engen Bereiche nicht erreichen. Dies führt zur Ansammlung von Öl und Metallstaub und beeinträchtigt die spätere Montagegenauigkeit.

Herkömmliche Behandlungsmethoden (wie Vibrationspolieren und chemisches Beizen) sind entweder ineffizient oder neigen dazu, dünnwandige Strukturen zu beschädigen, sodass sie die Null-Fehler-Anforderungen hochwertiger Lager nicht erfüllen können. Magnetpoliermaschinen mit ihrer berührungslosen, hochpräzisen und starken Eindringtiefe werden daher zu einem wichtigen Werkzeug für die Modernisierung der Industrie.

II. Magnetpoliermaschinen: Wie knackt man den „Oberflächencode“ von Präzisionslagern?

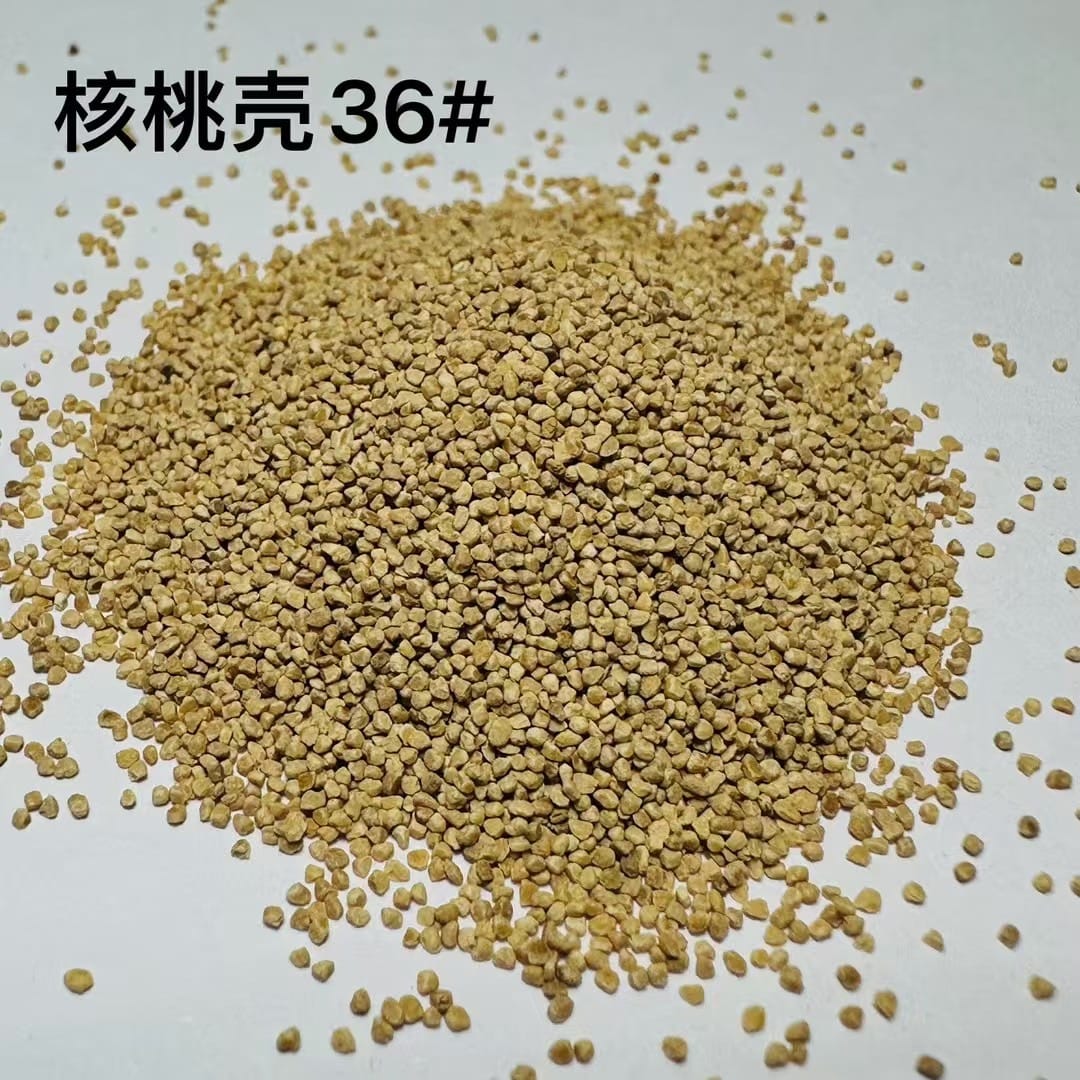

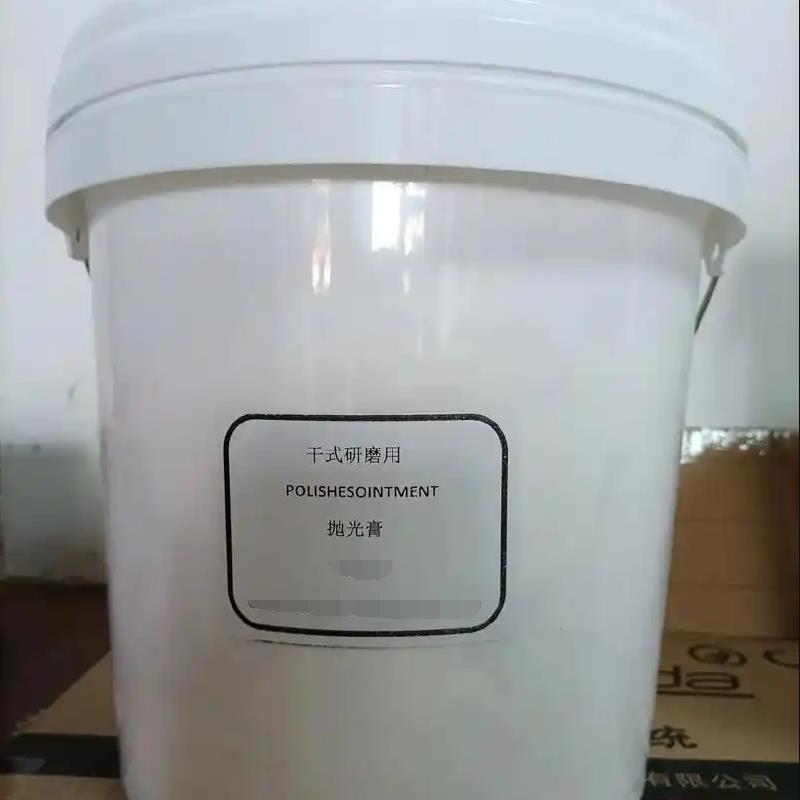

Eine Magnetpoliermaschine ist keine herkömmliche Schleifmaschine, sondern ein intelligentes Oberflächenbehandlungssystem, das auf elektromagnetischer Induktion und Strömungsdynamik basiert. Ihr Kernprinzip besteht darin, in einem Behälter ein hochfrequentes magnetisches Wechselfeld zu erzeugen, das eine magnetische Flüssigkeit mit einem Schleifmittel (z. B. einer Mischung aus Eisenlegierungspartikeln und Schleifmittel) zu hoher Rotation und Spiralbewegung antreibt. Durch die Synergiewirkung von Mikroschneiden und chemischem Ätzen wird eine gleichmäßige Politur und Reinigung der Werkstückoberfläche erreicht.

Angesichts der Eigenschaften gestanzter Nadellager mit Außenschale lassen sich die Vorteile von Magnetpoliermaschinen in drei Punkten zusammenfassen:

- Vollständige Abdeckung, auch für komplexe Strukturen

Magnetflüssigkeit kann ungehindert in Lagersacklöcher, Nuten, Laufbahnspalte und andere Bereiche eindringen und sorgt so für eine gleichmäßige Politur selbst in Spalten von nur 0,2 mm. Testdaten eines Automobillagerherstellers zeigen, dass die Verwendung einer Magnetpoliermaschine die Gratentfernungsrate in Lagernuten von 75 % bei herkömmlichen Verfahren auf 99 % steigerte und die Sauberkeit der Ölbohrungen die höchste Präzisionsstufe ISO 4406-18 erreichte.

- Mikrometergenaue Kontrolle, Schutz dünnwandiger Strukturen

Herkömmliches Vibrationspolieren kann durch mechanische Einwirkung leicht zu Verformungen gestanzter Außenringe führen (insbesondere bei ultradünnen Modellen mit einer Dicke von weniger als 2 mm). Magnetpoliermaschinen hingegen können durch Anpassung der Magnetfeldstärke und der Schleifkorngröße (typischerweise 5–20 μm Eisenpartikel) die Oberflächenrauheit Ra von anfänglich 1,6 μm auf unter 0,2 μm reduzieren und gleichzeitig die Rundheitsabweichung des Außenrings unter 3 μm halten. Damit eignen sie sich perfekt für die empfindlichen, dünnwandigen Bauteile.

- Hohe Effizienz und Umweltschutz, geringere Gesamtkosten

Im Vergleich zum manuellen Beizen oder Vibrationspolierprozessen benötigen Magnetpoliermaschinen nur 10–20 Minuten pro Charge (je nach Komplexität des Werkstücks), benötigen keine chemischen Reagenzien und reduzieren die Abwasseremissionen um 80 %. Nach der Einführung dieser Anlage in einer Lagerfabrik, die einen Hersteller von Elektrofahrzeugen unterstützt, sparte das Unternehmen 400.000 Yuan an jährlichen Arbeitskosten, reduzierte die Fehlerquote von 3 ‰ auf 0,5 ‰ und steigerte die Gesamteffizienz um über 30 %.

III. Von der Fertigung zur intelligenten Fertigung: Präzision im industriellen Maßstab

Die Kombination aus gestanzten Nadellagern mit Außenschalen und Magnetpoliermaschinen ist ein klassisches Beispiel dafür, wie anspruchsvolle Fertigungsanforderungen Prozessinnovationen vorantreiben. Mit steigenden Anforderungen an die Lebensdauer und Zuverlässigkeit von Lagern in Fahrzeugen mit alternativen Antrieben, Industrierobotern, der Luft- und Raumfahrt und anderen Bereichen (z. B. müssen Getriebelager von Elektrofahrzeugen 200.000 Kilometer störungsfrei laufen) hat sich die Oberflächenbehandlung von einem Nebenprozess zu einem zentralen Schritt der Qualitätskontrolle entwickelt.

Die technologischen Fortschritte bei Magnetpoliermaschinen tragen ebenfalls zu Verbesserungen in der Lagerfertigung bei. Die neue Gerätegeneration integriert KI-Algorithmen, die die Magnetfeldfrequenz und das Abrasivverhältnis automatisch an das Lagermaterial (z. B. SPCC, Edelstahl SUS304) und die strukturelle Komplexität anpassen. Einige Modelle verfügen zudem über visuelle Inspektionssysteme zur Echtzeitüberwachung der Polierergebnisse und ermöglichen so eine präzise Bearbeitung mit nur einem Klick.

Fazit: Die Zukunft der Präzisionsfertigung liegt im Detail.

Die Entwicklung eines Nadelhülsenlagers verkörpert die interdisziplinäre Expertise aus Werkstoffwissenschaft, Stanzverfahren und Oberflächenbehandlung. Der Wert einer Magnetpoliermaschine liegt nicht nur in der Effizienzsteigerung, sondern auch in der Neudefinition der Präzisionsgrenzen. Wenn kleine Lager auf fortschrittliche Technologie treffen, erleben wir nicht nur technologische Fortschritte, sondern auch den konsequenten Fortschritt der chinesischen Fertigungsindustrie hin zu hochwertiger und intelligenter Entwicklung.

Für Lagerhersteller mag die Auswahl einer geeigneten Magnetpoliermaschine nur ein kleiner Schritt in der Produktion sein, doch sie ist ein großer Schritt in Richtung Null-Fehler-Fertigung. Denn in der Präzisionsfertigung kann jede Detailverbesserung zu einem entscheidenden Wettbewerbsvorteil werden.