Effizient und vielseitig! Analyse der neun Hauptvorteile von Magnetpoliermaschinen – ein neuer Standard für die Metalloberflächenbehandlung.

In der Metallverarbeitung ist die Oberflächenbehandlung ein entscheidender Schritt für die Produktqualität. Vom Entgraten und Anfasen von Präzisionsteilen bis hin zum Polieren von Innenbohrungen und Nuten in komplexen Strukturen – traditionelle Verfahren sind oft ineffizient, weisen schwierige Kanten auf und sind teuer. Die zunehmende Verbreitung von Magnetpoliermaschinen revolutioniert diesen Bereich jedoch. Als innovatives, magnetfeldbetriebenes Gerät haben sie sich dank ihrer multifunktionalen, hocheffizienten und kostengünstigen Eigenschaften zu einem unverzichtbaren Werkzeug für die Oberflächenbehandlung in der Metallverarbeitung entwickelt. Dieser Artikel analysiert detailliert ihre neun Hauptfunktionen und erklärt, warum sie zu einer unverzichtbaren neuen Technologie für die intelligente industrielle Fertigung geworden sind.

Eine Maschine, mehrere Funktionen: Entgraten, Polieren und Reinigen in einem Arbeitsgang.

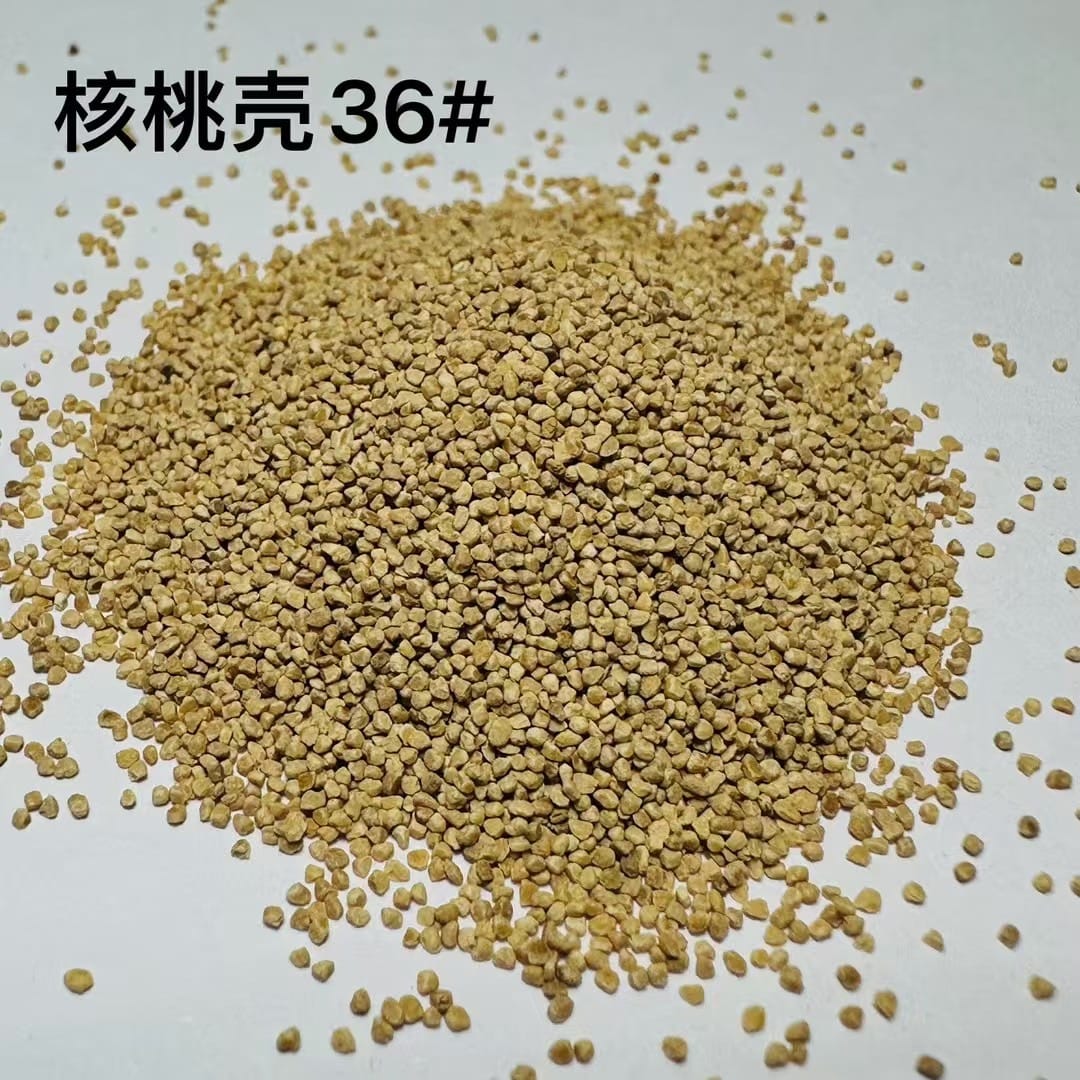

Die traditionelle Oberflächenbehandlung erfordert einen mehrstufigen Prozess: manuelles oder mechanisches Entgraten, Anfasen mit einer anderen Maschine und abschließendes Polieren und Reinigen. Dieser Prozess ist nicht nur zeit- und arbeitsintensiv, sondern kann aufgrund mehrerer Spannvorgänge auch zu Präzisionsabweichungen führen. Magnetpolierer überwinden diese Einschränkung. Mithilfe eines hochdichten Magnetfelds versetzen sie magnetische Schleifmittel (z. B. Nadeln aus Edelstahl 304) in hohe Rotationsgeschwindigkeit. Durch Reibung und Stoß erfüllen sie gleichzeitig vier Aufgaben: Entgraten, Anfasen, Polieren und Reinigen. Ein einziges Gerät kann mehrere herkömmliche Maschinen ersetzen, was den Produktionsprozess erheblich verkürzt und sich besonders für flexible Fertigungsszenarien mit kleinen Chargen und hoher Produktvielfalt eignet.

Abdeckung ohne toten Winkel: Eliminierung von „toten Winkeln“ beim Polieren komplexer Strukturen

Ölkanäle in Motorblöcken von Kraftfahrzeugen, unregelmäßige Rillen in Flugzeugteilen und Hohlräume in Badezimmerarmaturen – diese für herkömmliche Polierwerkzeuge unzugänglichen toten Winkel sind genau die Bereiche, in denen Magnetpoliergeräte ihre Stärken ausspielen. Ihr Kernprinzip besteht darin, die Anziehungskraft des Magnetfelds auf magnetische Schleifmittel zu nutzen, sodass diese in jede beliebige Form eindringen können, einschließlich Spalten, Löchern sowie konkaven und konvexen Oberflächen. Ob Mikroporen mit einem Durchmesser von 0,5 mm oder röhrenförmige Hohlräume mit einem Verhältnis von Tiefe zu Länge von über 10:1 – sie erzielen eine gleichmäßige Politur. Testdaten aus einem Präzisionsformenbau zeigen, dass der Einsatz eines Magnetpoliergeräts die Erstausbeute komplexer Teile von 72 % auf 95 % steigern konnte, wodurch der ineffiziente manuelle Nachpolierprozess vollständig entfällt.

Kostengünstiger Betrieb: Magnetnadeln aus Edelstahl 304 mit einem Verschleiß von nur einem Fünftel im Vergleich zu herkömmlichen Verfahren.

Hohe Verbrauchskosten und häufiger Austausch sind die versteckten Nachteile herkömmlicher Polierverfahren (z. B. Schleifscheiben und Tuchscheiben). Magnetpolierer verwenden Magnetnadeln aus Edelstahl 304 als Schleifmittel mit mittlerer Härte (HV 180–220) und ausgezeichneter Verschleißfestigkeit. Eine Charge kann über 50 Stunden wiederverwendet werden. Der Schleifmittelverschleiß ist gleichmäßig, sodass häufige Ausfallzeiten zum Nachfüllen entfallen. Vergleichstests zeigen, dass die Verbrauchskosten eines Magnetpolierers bei gleicher Anzahl von Aluminiumlegierungsteilen nur ein Fünftel der Kosten einer herkömmlichen Schleifscheibe betragen. Langfristiger Einsatz kann die Gesamtproduktionskosten deutlich senken.

Hohe Geschwindigkeit und hohe Effizienz: Ein Polierzyklus ist in 5–15 Minuten abgeschlossen, ohne Ausfallzeiten für Teilewechsel.

Zeit ist Effizienz. Das hochfrequente Magnetfeld eines Magnetpolierers treibt das Schleifmittel an und erzeugt Zehntausende von Mikroschnitten pro Minute. Dank der optimierten Bewegungsbahn dauert ein Polierzyklus nur 5–15 Minuten (je nach Härte und Rauheit des Materials) und ist damit über zehnmal effizienter als herkömmliches manuelles Polieren. Besonders hervorzuheben ist die Funktion des Polierens während des Be- und Entladens: Dank eines Schnellspannsystems können Mitarbeiter Werkstücke bei laufender Maschine wechseln. Dies ermöglicht eine echte Nonstop-Produktion und verbessert die Anlagenauslastung deutlich. Daten aus einer Produktionslinie eines 3C-Teileherstellers zeigen, dass die Einführung eines Magnetpolierers die tägliche Bearbeitungskapazität einer Linie von 800 auf 3.000 Teile erhöht hat.

Flexible Anpassungsfähigkeit: Variable Frequenzeinstellung erfüllt alle Polieranforderungen

Verschiedene Materialien (wie Edelstahl, Aluminiumlegierungen und Kupfer) und unterschiedliche Prozessanforderungen (Grobpolieren zum Entgraten und Feinpolieren zum Aufhellen) erfordern deutlich unterschiedliche Polierkräfte und -geschwindigkeiten. Die variable Frequenzregelung des Magnetpolierers passt die Magnetfeldstärke und die Schleiffrequenz (typischerweise im Bereich von 50–60 Hz) präzise an und ermöglicht so einen einfachen Wechsel von „Intensiv-Entgraten“ zu „Hochglanzpolieren“. Beispielsweise entfernt der Hochfrequenzmodus beim Polieren von Präzisionszahnrädern aus Edelstahl 304 schnell Grate auf den Zahnoberflächen. Beim Polieren von Kühlkörpern aus Aluminiumlegierungen sorgt eine reduzierte Frequenz und eine verlängerte Polierzeit für null tote Winkel und vermeidet so Überpolieren und Beschädigungen des Substrats.

Verformungsfreie Präzision: Präzisionsteile: Schönheit und Präzision in einem

Herkömmliches Polieren kann durch den Anpressdruck leicht zu Verformungen dünnwandiger Präzisionsteile (z. B. 0,1 mm dicker Edelstahlbleche) führen oder die Maßgenauigkeit fertiger Teile (z. B. des Innendurchmessers von Lagern) beeinträchtigen. Magnetpoliermaschinen arbeiten mit einem berührungslosen Schleifverfahren. Das Schleifmittel haftet ausschließlich durch Magnetkraft auf der Werkstückoberfläche, ohne starren Druckkontakt. In Kombination mit der Kühlung und Schmierung durch die Polierflüssigkeit gewährleistet dies, dass die fertigen Teile Maßtoleranzen von ±0,01 mm einhalten und Oberflächenrauheitswerte von bis zu 0,05 μm (Spiegelglanz) erreichen. Ein Hersteller medizinischer Geräte berichtete, dass der Einsatz dieser Anlage die Schärfe und Dichtheit chirurgischer Instrumente effektiv gewährleistet und so zu einer 90-prozentigen Reduzierung von Kundenreklamationen führte.

Einfache Bedienung: Keine technische Schulung erforderlich, eine Person steuert problemlos mehrere Maschinen.

„Die Anlage ist zu kompliziert, die Mitarbeiter brauchen zwei Wochen Einarbeitungszeit“ – diese Sorge haben viele Fabriken bei neuen Geräten. Der Magnetpolierer löst dieses Problem vollständig: Er verfügt über ein visuelles Bedienfeld, das wichtige Parameter wie Spannung, Motorfrequenz und Betriebszeit übersichtlich anzeigt. Ein Modellwechsel erfordert lediglich den Austausch der entsprechenden Vorrichtung (kompatibel mit mehreren Spezifikationen), sodass keine Neueinstellungen erforderlich sind. Er verfügt außerdem über eine Ein-Knopf-Startfunktion, sodass Mitarbeiter nach nur 10 Minuten Einarbeitung selbstständig arbeiten können. Ein Betrieb für die Eisenwarenverarbeitung konnte nachweisen, dass für den Polierprozess, der früher drei Facharbeiter benötigte, heute nur noch ein Arbeiter ausreicht, um vier Maschinen gleichzeitig zu steuern. Dies senkt die Arbeitskosten um 60 %.

Visuelle Parameter: Vollständige Prozesstransparenz und Qualitätsrückverfolgbarkeit

Unkontrollierbare Produktionsprozesse sind die Hauptursache für inkonsistente Qualität. Die Benutzeroberfläche des Magnetpolierers integriert ein Echtzeit-Parameterüberwachungssystem, das Informationen wie Spannungsschwankungen, Motorlast und verbleibende Betriebszeit dynamisch anzeigt. Abnormale Bedingungen (wie unzureichendes Schleifmittel oder zu hohe Temperatur) lösen automatisch Alarme aus. Noch wichtiger ist, dass Parameter wie Polierzeit und -häufigkeit für jede Charge automatisch gespeichert werden. Dadurch entsteht ein nachvollziehbares Produktionsprotokoll, das Qualitätsanalysen und Prozessoptimierungen erleichtert. Mithilfe dieser Funktion konnte ein Hersteller von Autoteilen ein Problem mit ungleichmäßigem Polieren von Teilen einer Charge erfolgreich identifizieren und beheben. Die Reaktionszeit auf Kundenbeschwerden wurde dadurch von drei Tagen auf zwei Stunden verkürzt.

Von „benutzerfreundlich“ zu „benutzerfreundlich“: Der Standard für die Metalloberflächenbehandlung wird neu definiert

Betrachtet man die neun Hauptmerkmale des Magnetpolierers, wird deutlich, dass er nicht nur eine Werkzeugverbesserung, sondern auch eine Innovation im Produktionsmodell darstellt – vom Vertrauen auf manuelle Erfahrung hin zur Zuverlässigkeit der Gerätestabilität, von der passiven Fehlerbehebung hin zur proaktiven Problemprävention und von hohen Kosten und geringer Effizienz hin zu hoher Wirtschaftlichkeit und hohem Ertrag. Mit der Verlagerung der Fertigung hin zu intelligenten und anspruchsvollen Prozessen haben sich Magnetpolierer von einer optionalen Ausstattung zu einer unverzichtbaren Ausrüstung entwickelt. Insbesondere in Branchen mit hohen Anforderungen an die Oberflächenqualität, wie z. B. in der 3C-Elektronik, Automobilteilen, Medizintechnik und Präzisionshardware, werden sie zur Geheimwaffe für Unternehmen, um ihre Wettbewerbsfähigkeit zu steigern.

Wenn Sie sich immer noch Sorgen um das Polieren komplexer Teile machen, sollten Sie der Magnetpoliermaschine eine Chance geben – vielleicht wird sie zum Effizienzretter und Qualitätsmotor Ihrer Produktion.