Desoxidationspolieren von Aluminiumteilen

Deoxidationspolieren von Aluminium-Teilen: Ein kritischer Prozess zur Verbesserung der Qualität und Leistung

Im Bereich der Aluminiumproduktion steht das „Deoxidationspolieren von Aluminium-Teilen“ als zentraler technischer Prozess, der die Rohstoffverarbeitung und die Hochleistungsanwendung verbindet. Dieses kombinierte Verfahren, das darauf abzielt, Oberflächenoxide zu entfernen und die Oberflächenverbindung zu verfeinern, spielt eine transformative Rolle bei der Erschließung des vollen Potenzials von Aluminium-Komponenten in allen Branchen. Im Folgenden greifen wir in seine Mechanismen, Methoden, Anwendungen und industrielle Bedeutung ein.

- Die Wissenschaft hinter der Aluminiumoxidation: Warum Deoxidation nicht verhandelbar ist

Aluminium, bekannt für sein Leichtgewicht, Korrosionsbeständigkeit und Formbarkeit, bildet natürlich eine dünne (0,01-0,1 μm), aber dichte Oxidschicht (Al). ₂O₃) wenn es Sauerstoff ausgesetzt ist. Während dieser passive Film das Grundmetall vor weiterem Abbau unter Umgebungsbedingungen schützt, stellt er Herausforderungen in der Präzisionsherstellung dar:

• Haftprobleme: Dicke oder unregelmäßige Oxidschichten reduzieren die Haftfestigkeit von Beschichtungen (z. B. Anodisierung, Lackierung) oder Lotverbindungen, die für die strukturelle Integrität in der Luft- und Raumfahrt oder der Elektronik kritisch sind.

• Oberflächenfehler: Oxidschichten können zugrunde liegende Mängel (Kratzer, Gruben) maskieren oder Verunreinigungen (z. B. Carbide, Hydroxide) enthalten, die die mechanische Leistung schwächen.

• Dimensionale Ungenauigkeit: In Anwendungen mit enger Toleranz (z. B. Luft- und Raumfahrtlager, medizinische Implantate) können Oxidfolien die Teileabmessungen ändern, was zu Montagefehlern führt.

Desoxidation – die selektive Entfernung dieser Oxidschicht während der Erhaltung des Aluminiumsubstrats – ist der erste kritische Schritt zur Erreichung funktioneller oder ästhetischer Exzellenz.

- Deoxidationsprozesse: Präzision und Kontrolle

Die Deoxidationsmethoden variieren je nach Teilegeometrie, Oxiddicke und Endanwendungsanforderungen. Häufige Techniken umfassen:

• Chemische Deoxidation (Säure/Alkali Ätzung):

Wasserliche Lösungen von Salpetersäure (HNO) ₃), Fluorwasserstoffsäure (HF) oder Schwefelsäure (H) ₂SO₄) werden verwendet, um Al zu lösen ₂O₃. Beispielsweise könnte ein typischer „alkalischer Ätz“ Natriumhydroxid (NaOH) kombinieren, um das Oxid zu lösen, gefolgt von einem Entschmutzungsschritt (mit Sticksäure), um Restschmutz (Aluminiumhydroxidpartikel) zu entfernen. Diese Methode ist kostengünstig für die Chargenverarbeitung, erfordert jedoch eine strenge pH- und Temperaturkontrolle, um Überätzen zu vermeiden (was Teile verdünnt oder ungleichmäßige Oberflächen erzeugt).

• Elektrochemische Deoxidation:

Elektrolytische Verfahren (z.B. mit sauren oder alkalischen Elektrolyten) nutzen kontrollierten Strom, um Oxidschichten anodisch zu lösen. Diese Methode bietet Einheitlichkeit und ist ideal für komplexe Geometrien (z. B. Turbinenblätter), bei denen chemisches Ätzen blinde Flecken hinterlassen kann.

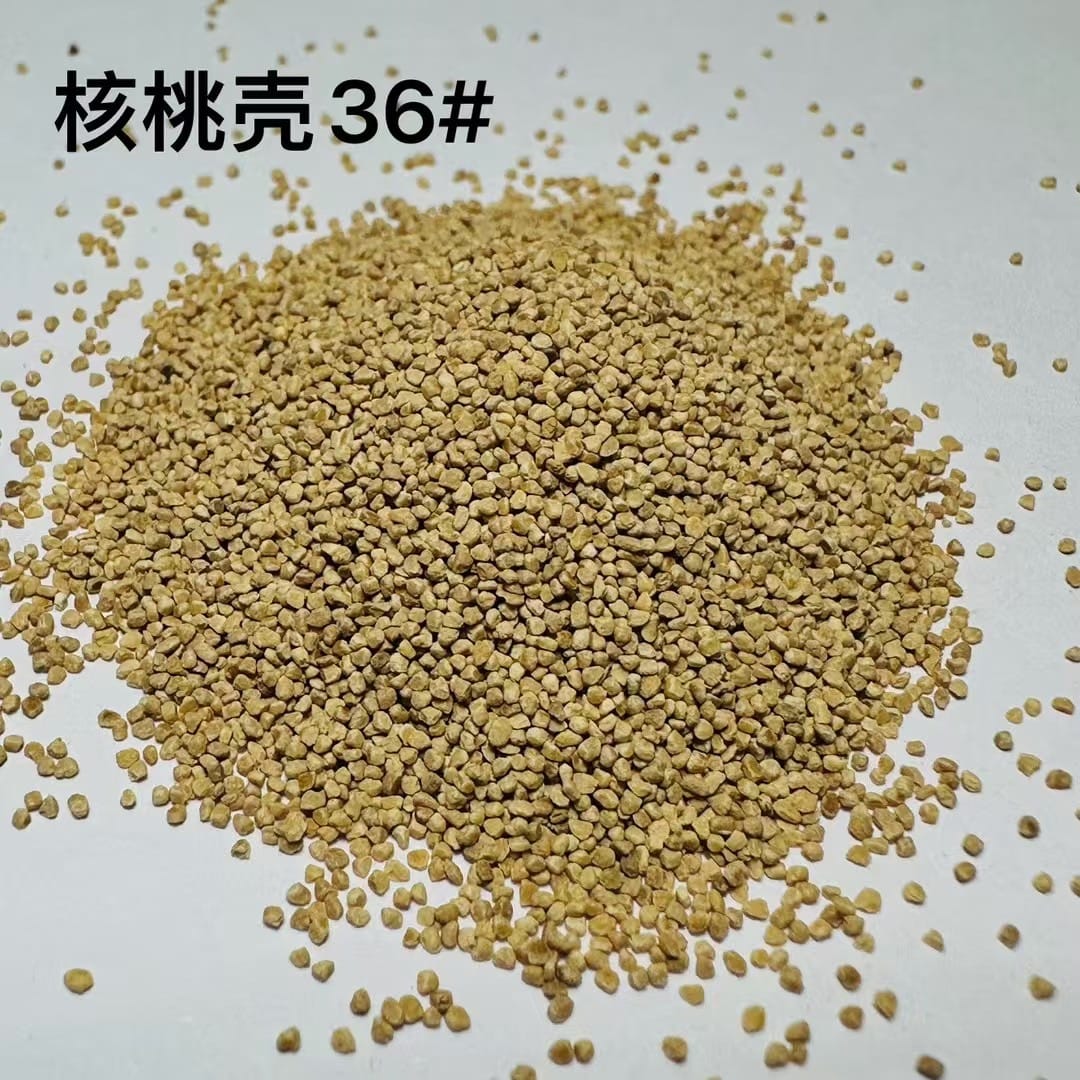

• Mechanische Deoxidation:

Bei stark oxidierten Teilen kann das Schleifstrahlen (mit Aluminiumoxid oder Glasperlen) oder das Schleifen mit Nichteisenrädern die Oxidschichten physisch entfernen. Diese Methode besteht jedoch die Gefahr, Schadstoffe (Schleifpartikel) in die Oberfläche einzubetten, was eine Nachreinigung erfordert.

- Polieren: Von funktionellen zu spiegelartigen Oberflächen

Die Deoxidation bereitet die Oberfläche für das Polieren vor, ein Prozess, der die Rauheit (Ra) von Mikrometer auf Nanometer verfeinert. Modernes Aluminium-Polieren integriert mehrere Stufen und kombiniert oft mechanische, chemische und elektrochemische Kräfte:

• Raue Polieren:

Grobe Schleifmittel (z.B. Siliziumcarbid, Aluminiumoxid) oder Diamantwerkzeuge entfernen Restdefekte (Kratzer, Gruben) aus der Deoxidation und reduzieren Ra auf 0,1-1 μm.

• Feines Polieren:

Feinere Schleifmittel (z.B. kolloidale Kieselsäure, Diamantsuspensionen <1 μm) und flexible Pads (Polyurethan, Filz) glatten Mikroasperitäten ab und senken Ra auf 0,01–0,1 μm. Chemische Zusatzstoffe (z.B. Tenside, Inhibitoren) können eingeführt werden, um Reibung zu reduzieren und Oberflächengriffe zu verhindern.

• Superfinishing/Elektropolieren:

Fortgeschrittene Methoden wie das chemisch-mechanische Polieren (CMP) oder das elektrochemische Polieren (ECP) erreichen eine Glattheit auf atomarer Ebene (Ra < 0,001 μm). ECP verwendet beispielsweise Elektrolyte (z. B. Phosphorsäure, Perchlorsäure), um hohe Punkte auf der Oberfläche zu lösen, wodurch eine spiegelartige Oberfläche mit erhöhter Korrosionsbeständigkeit erzielt wird – kritisch für optische Komponenten oder medizinische Geräte.